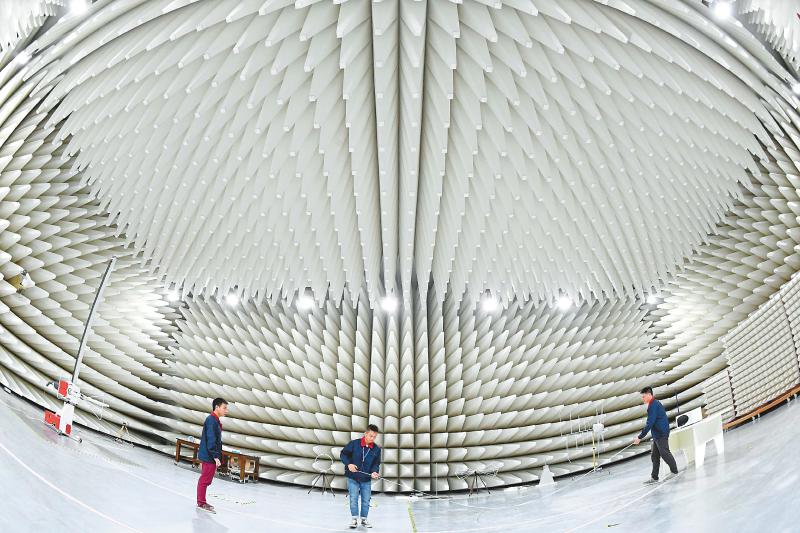

5月10日,在位于绵阳市的西南地区最大的10米法电波暗室,工作人员在现场进行微波炉辐射测试。(记者 李向雨)

●助力企业技术攻关,四川探索建立全国首个军民融合大型科学仪器共享平台,推动大型科学仪器设备等科研资源开放共享

●打造创新合作平台,目前,全省已建和在建重大科技基础设施9个,数量位居全国前列,拥有国家级科技创新平台151个,省级科技创新平台1332个

●推动科技成果转化,四川着力解决科技成果转化“最先一公里”和“最后一公里”问题,激发高校科研活力,同时加强成果转化,避免无效研发,“研”而不“发”

一线观潮

系统推进全面创新改革试验,是党中央、国务院赋予四川的一项重大改革任务。

2015年8月,我省成为全国8个全面创新改革试验区之一。集中了全省近七成左右科技力量的成德绵地区等,担当起推进落实的重任。如何凭借深厚的科技“内功”,精确点中科技成果转化的“穴位”,打出一套漂亮的科技助推产业发展的“拳法”?

5月9日起,“壮丽70年奋斗新时代——记者一线行·探访国家级试验区”报道组从北向南,沿绵阳、德阳、成都一路行走,探访四川全面创新改革试验的“功夫秘籍”。

由静转动

打开玻璃门,助实验室技术插上“翅膀”,闯入广阔产业天空

5月15日下午,四川大学建筑与环境学院李建军教授在实验室向记者打开话匣。除了学者的儒雅之外,他身上难掩一股干练气质。

“事务比较多,而且比较杂,请见谅。”李建军说。他的名片上一串头衔提醒着记者,他不仅是国内烟气脱硫技术的“大牛”,也担任着相关产业公司的运营职责。

烟气脱硫,主要是将其中二氧化硫转化为三氧化硫,进而转化为硫酸。其他技术要在400多度高温下进行,需要对烟气加热。而经过8年左右的科研,到2010年,李建军团队已掌握比较成熟的烟气脱硫技术,可在50-200度的环境下进行,具备环保和成本优势。

但技术成果走出实验室实现产业化,这扇薄薄的“玻璃门”却不好通过。一个略显尴尬的问题是:成果带来的收益,如何在团队与单位之间分配?还有,科学家能当好管理好企业经营吗?

2016年,四川大学推进科技成果转化机制创新,探索职务发明确权,即承认科研人员个人的发明灵感、创新思路和实现能力在最终成果中应有的所有权权属份额。在李建军团队成果上,团队与校方按照85:15分配成果转化的效益。

据此,团队成员筹资成立了一家公司,聚焦该技术产业化应用中的一个环节:催化剂的生产和相关配套服务,成立后就实现产值3000万元。“现在聘请职业经理人在打理公司,这样团队能继续聚焦研究主业。”李建军语气平静,“学校还没有和团队谈再分配,在制度的细化方面还需要再完善。”

让科技成果“变现”,又能让科研团队静心科研,绵阳的做法殊途同归——成立相关技术交易中心,用专业的技术经纪人来替科研团队跑腿,推动科技成果评估、交易、融资等。目前,该中心在全国范围内招募了71名技术经纪人,主要负责搜集当地技术供给与需求信息。

化虚为实

从专利到量产,在成果转化的方寸间出招,催生细分行业“单打”高手

小心翼翼拿起两小瓶透明液体,对着光源仔细端详……这两瓶售价相差一倍的液体,在记者眼中看不出差别。研发人员解释,因为这两瓶液体的光通量相差3%,“价高的售价可达每公斤上万元。”

5月10日上午,在绵阳华宝鼎业科技有限公司的终试场所,简陋的铁质楼梯引导我们来到3台“大家伙”前面,玻璃器皿与金属管道相互连接,个别连接处能看到胶带固定的痕迹。

“这3个设备用了2年时间,大概1000万元才摸索成熟。”摸着装备上一处有些凹陷的管道,绵阳华宝鼎业科技有限公司总经理陈才虎颇有些感慨。

2016年,在一次技术成果发布会上,陈才虎了解到中国工程物理研究院的一项有机硅材料技术在寻找受让方。在支付了700万元购得技术后,他用了3年时间才走通产业化道路,在2019年6月终于实现盈利。

一项技术从实验室走向产业化,不仅要优化生产工艺,以降低成本、稳定产品品质,还需要找准市场,围绕市场需求开发产品。为此,陈才虎组建了一个研发团队,用了2年时间解决了生产工艺问题。而为了找到市场,他在购买技术之前,进行了一年的市场调查,此后又与下游企业进行了长达3年的产品验证,“就是让对方相信,你的产品品质过硬可靠。”

以LED封装胶市场为例,相比于每公斤100元的环氧树脂,每公斤数千元的有机硅光通量更大,能让LED更亮,但是加工企业不敢贸然采用新的供应商,这需要对产品进行验证,做一次需要一年时间。

“我觉得很幸运,技术很好,能够实现量产,市场也给了我们机会,能够打破国外品牌的垄断,但中间的几年时间真的很不容易。”陈才虎说。

化繁为简

定制“刀法”,深耕公共生产服务,让大国重器也能“翩翩起舞”

地面部分高达27米,重达约2.2万吨的庞然大物,其中仅单个零件超过70吨的就有68个——这台世界最大的8万吨模锻压力机,是当之无愧的“大国重器”。

这台压力机通过强大的压力作用,让金属材料在模具内流动,细化内部晶粒,实现大型模锻件的整体精密成形,主要用于航空航天、核能、石油化工、船舶、动力等工业领域。“例如,以前某航空构件需要将两段工件焊接起来,有了大型模锻压力机,就可以一次成型,使得产品的整体化、精密化、轻型化程度都更高。”中国二重万航公司副总经理谢静说。

如果将8万吨模锻压力机比作“宝刀”,锻压不同的工件还需要依托德阳雄厚的工业生产服务能力,量身定制“刀法”。

比如,为了确保一件C919产品的精度,四川工程职业技术学院就牵头专门设计了一套高温耐磨损材料强化方案,通过小型缩比试验,用半年时间提高一套模具的耐磨性,确保了产品的精度控制,为C919产品批量生产解决了瓶颈问题。

当前,四川工程技术学院拥有3个省级工程实验室,能协助成德绵地区类似的高精尖设备仪器充分发挥其蕴藏的价值。

在四川省装备制造业机器人应用技术工程实验室,高高的棚顶足以让无人机在内部起飞航拍。厂房大,加工的对象也很大。一个黑乎乎的、直径约3米的“圆盖”,摆在明亮现代的实验室里,上有报纸大的一块被打磨过,露出底色。

这是应用在核电领域的阀门盖,铸造出来时表面带有一层黑色物质,需要用砂轮清理打磨光亮。以往这些工作需要工人在高温下作业。该实验室承接的课题是用机器人替代。“这其实很难,工业机器人适合做简单重复的工作,而这项工作需要机器人自主识别、规划路径。”实验室负责人胡明华说。

一台黄色的工业机器人站在旁边,上面挂着许多“武器装备”,“这件相当于机器人的眼睛,这台电脑是脑袋。”在胡明华看来,机器人、车床,甚至8万吨模锻压力机,都是基础平台,要将平台用好,还需要专门的团队来设计、研发应用方案。“我们团队就是受企业委托,为其量身定制方案,让平台的效用得到充分发挥。”胡明华说。(记者 祖明远 朱雪黎 蒋君芳 雷倢)